行業(yè)背景

中國是世界排名第一的鋼鐵和有色金屬生產(chǎn)大國,信息化建設取得了飛速發(fā)展,“數字冶煉”已經(jīng)成為行業(yè)共識。在鋼鐵行業(yè)內應用RFID及時(shí)、準確反映生產(chǎn)經(jīng)營(yíng)信息,對企業(yè)生產(chǎn)經(jīng)營(yíng)活動(dòng)進(jìn)行有效的計劃和控制,并為科學(xué)決策提供數據依據,可以固化企業(yè)現代化管理成果,規范企業(yè)經(jīng)營(yíng)流程,實(shí)現鋼鐵行業(yè)的數字化建設。

自2001年以來(lái),我國大型鋼鐵聯(lián)合集團型企業(yè)都先后進(jìn)行了全面信息化選型或建設,內容覆蓋硬件網(wǎng)絡(luò )平臺建設、企業(yè)資源計劃(ERP)、制造執行系統(MES)、企業(yè)質(zhì)量系統、基礎自動(dòng)化和過(guò)程自動(dòng)化改造等。企業(yè)通過(guò)實(shí)施信息化構筑了較為完整的企業(yè)管理信息化平臺,建立了企業(yè)可持續發(fā)展的系統應用架構。

進(jìn)行生產(chǎn)自動(dòng)化控制

在鋼鐵廠(chǎng)的生產(chǎn)過(guò)程中,對生產(chǎn)機車(chē)或設備的自動(dòng)定位控制是很重要的。在以往的控制方案中采用的各種技術(shù)存在受環(huán)境和物體表面影響大或讀取數據的距離有限或造價(jià)和運行費用高等缺陷。而RFID技術(shù)對環(huán)境適應能力強,可抵御灰塵、油污、振動(dòng)或遮擋物的等的干擾,實(shí)現全天候工作。并且電子標簽內可存儲的數據多,數據讀取距離遠,數據讀取精確度高。這些技術(shù)特點(diǎn)使得RFID技術(shù)可以很好地應用在生產(chǎn)過(guò)程自動(dòng)控制中,真正實(shí)現智能化工廠(chǎng)的目標。

產(chǎn)品整線(xiàn)生產(chǎn)信息管理

在某些產(chǎn)品(如大方坯與圓鋼筋)的表面放置電子標簽,可讀取產(chǎn)品在生產(chǎn)流水線(xiàn)上通過(guò)每一道工序的信息和數據,并將該信息轉化成計算機能識別的數據格式后提供給監控平臺,以實(shí)現生產(chǎn)線(xiàn)上的產(chǎn)品自動(dòng)跟蹤管理。RFID系統在整個(gè)工作過(guò)程中可做到基本不需要人工參與,系統自動(dòng)化程度高,電子標簽可反復讀寫(xiě)100,000次以上,因此能節省大量人力和物力。

物料跟蹤和生產(chǎn)過(guò)程跟蹤

由于鋼鐵企業(yè)在生產(chǎn)和運輸過(guò)程中都有很多難點(diǎn),鐵水的高溫對環(huán)境和電子設備的要求極高就是其中比較突出的問(wèn)題,不僅容易造成熱量的損失,還會(huì )提高成本,降低效率。基于鋼鐵行業(yè)對RFID技術(shù)的特殊要求,首鋼就成功地利用RFID技術(shù)實(shí)現了對鐵水包的跟蹤,即“一包到底”工藝。該工藝是將高爐生產(chǎn)出來(lái)的鐵水,經(jīng)過(guò)必要工藝流程處理后,通過(guò)RFID跟蹤測距,以不更換鐵水包的生產(chǎn)組織模式,直接兌入轉爐冶煉的鐵水運輸方式。與目前鋼鐵企業(yè)較普遍采用的魚(yú)雷罐車(chē)鐵水運輸方式相比,此項技術(shù)低碳環(huán)保優(yōu)勢明顯,是物聯(lián)網(wǎng)在鋼鐵企業(yè)生流程控制方面的初步應用。

設備狀態(tài)監測

鋼鐵業(yè)屬于設備密集型的行業(yè),每一個(gè)設備的關(guān)鍵參數都需要采集到,只有預先掌握設備的狀態(tài)才能保證生產(chǎn)流程的順利進(jìn)行。因此,要實(shí)現鋼鐵企業(yè)的生產(chǎn)流程和過(guò)程優(yōu)化,可以通過(guò)RFID系統來(lái)掌握設備的運行狀態(tài)。

例如通過(guò)分析監控設備的狀態(tài)可以找到導致產(chǎn)品質(zhì)量缺陷產(chǎn)生的原因。因此,利用RFID技術(shù)對生產(chǎn)過(guò)程中所收集的精準數據可以幫助提高產(chǎn)品的性能,進(jìn)行有效的產(chǎn)品質(zhì)量監控。

礦山的安全監控

通過(guò)RFID進(jìn)行實(shí)時(shí)跟蹤,礦山設備、人員、環(huán)境的狀態(tài)可以實(shí)時(shí)地反映到系統中來(lái),提前預知安全隱患,提高在礦山開(kāi)采中的安全管理措施,同時(shí)也能提高礦山資源的合理開(kāi)采,有效防止亂開(kāi)亂挖,保障礦山資源的利用率。

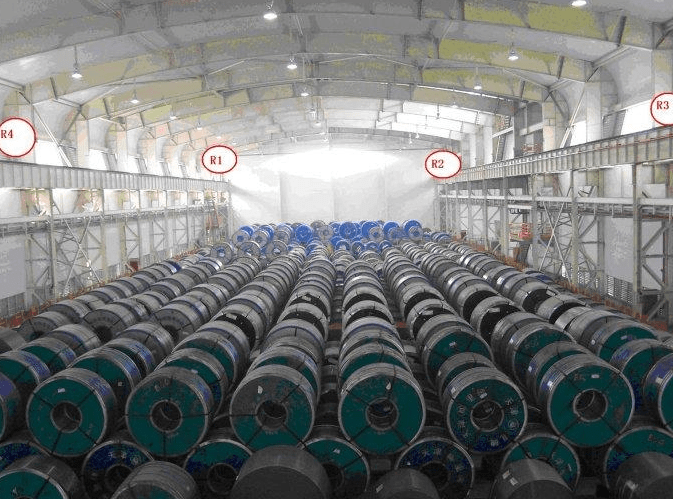

除上述之外,和RFID在其他領(lǐng)域的應用一樣,鋼鐵行業(yè)的RFID應用也將涵蓋鋼鐵企業(yè)的人員管理、RFID門(mén)禁管理、工廠(chǎng)物料的跟蹤、倉儲物流、智能稱(chēng)重等方面。據首鋼自動(dòng)化技術(shù)有限公司相關(guān)人士透露,首鋼自2009年以來(lái)已經(jīng)陸續在這些領(lǐng)域相繼展開(kāi)了應用,并取得了極大的成功,充分顯示了以RFID為技術(shù)的物聯(lián)網(wǎng)正日益受到包括鋼鐵行業(yè)在內的各行各業(yè)的“新寵”,為制造業(yè)迎來(lái)新一輪的發(fā)展提供良好的智能化技術(shù)平臺,實(shí)現國家的科學(xué)發(fā)展觀(guān)號召。

案例分析

早在2007年奧特蘭德鋼鐵廠(chǎng)管理層推出一個(gè)實(shí)時(shí)定位系統項目,在項目中用有源及無(wú)源射頻識別技術(shù)追蹤叉車(chē)及集裝箱的位置及運動(dòng)。通過(guò)這個(gè)項目,奧特蘭德鋼鐵廠(chǎng)的材料流、倉儲和信息流進(jìn)行了開(kāi)級政造,使這些流程秀明度及效率更高,從而更好地處理高產(chǎn)量。

例如,奧特蘭德鋼鐵廠(chǎng)利用射頻識別(RFID)系統追蹤廠(chǎng)里的叉車(chē)及集裝箱。完全啟用這套系統后,該系統將發(fā)出超充頻(UWB)有源射頻識別標簽追蹤20~30輛叉車(chē),也可發(fā)射無(wú)源超高頻 (UHF)射頻識別標簽追蹤 10000 個(gè)金屬周轉箱及其裝載的產(chǎn)品。通過(guò)這個(gè)RFID實(shí)時(shí)定位系統,所有運輸過(guò)程都借助系統而記錄下來(lái),工件數量也得到及時(shí)更新,從而實(shí)時(shí)掌握自動(dòng)化的運行數據。由此,奧特蘭德鋼鐵廠(chǎng)的管理層能夠獲得實(shí)時(shí)的詳細信息,從而對流程和加工過(guò)程進(jìn)行調控。

此外,在國內某鋼廠(chǎng)的焦化三大機車(chē)自動(dòng)控制系統中,將寫(xiě)有爐號信息的電子標簽安裝在推焦車(chē)、攔焦車(chē)、加煤車(chē)的軌道的關(guān)鍵位置上,當裝有閱讀器的推焦車(chē)、攔焦車(chē)、加煤車(chē)經(jīng)過(guò)這些標簽時(shí)可以讀取到標簽內的數據并將其上傳至主控計算機中。主控計算機根據這些數據再來(lái)精確控制機車(chē)的運行狀態(tài)。該系統自實(shí)行以來(lái)大大提高了焦化生產(chǎn)的自動(dòng)化程度,避免了人為的操作失誤,提高了勞動(dòng)生產(chǎn)率。